ボビンチェンジャーは今まで人が交換していた下糸交換の作業をボタン操作で

機械的に交換するための装置です。

タジマでは初代のボビンチェンジャーから現在も取り扱っているボビンチェンジャーⅡ

(UBCⅡ)、そしてスマートボビンチェンジャーと3代にわたるボビンチェンジャーを

開発しています。

ボビンチェンジャーを使用することの最大のメリットは『一度に複数の下糸交換が可能』

であり、刺繍機が止まっている時間(ダウンタイム)を短縮してくれることです。

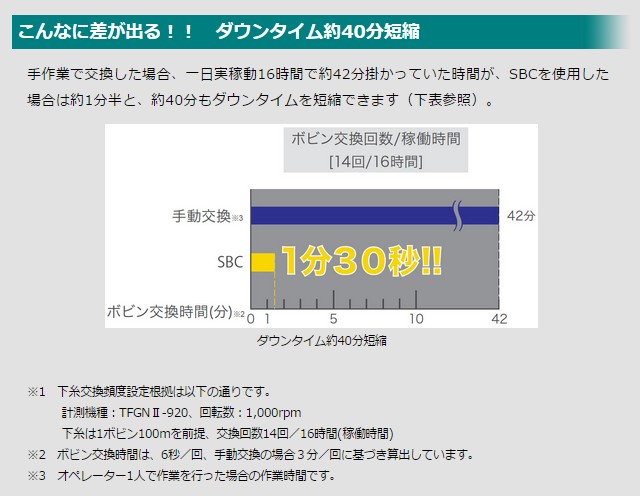

タジマでは下記のようなテストも実施しています。

これはTFGNⅡ-920機を使用したテスト結果です。1日実稼働させると下糸交換だけで

42分もかかるとは驚きですが、ボビンチェンジャーを使用すると1分30秒で完了することはもっと

驚きです!

1日40分の短縮ですから5日で、200分(約3時間)、100日で2000分(約33時間)、300日だと

6000分(100時間)もの時間短縮になります。

100時間と言われても何かピンとこないかもしれませんが、手動交換で下糸交換をした場合、

300日くらい経ったら、100時間は下糸交換作業をしなければならないということになります。

ボビンチェンジャーだと300日で7.5時間(450分)。やはり、機械化のメリットは大きいのかも

知れません。

さて、ボビンチェンジャーを導入することによって刺繍機のパフォーマンスがどのくらい向上するの

かは明らかになりました。それではすべてのユーザーが導入した方がメリットがあるのでしょうか。

まず、導入すると生産効率が上昇すると思われるユーザーの例から検証してみましょう。

1.導入する刺繍機のヘッド数が多い。

2.年間を通じて同じ仕事をする割合が高い。

3.刺繍機の稼働時間が長い。

4.高速運転している。

5.作業手順が規格化されている。

この1~5項目は私が考える5項目なので違う見解の方もおれらるでしょうが、一先ず、この

5項目がすべて該当するようなユーザーであればボビンチェンジャーのメリットを享受することが

できるのではないでしょうか。

1.導入する刺繍機のヘッド数が多い。

これは言うまでもなく、下糸交換作業にかかる時間はミシンヘッドの数に比例するので

ミシンヘッドが多いほどボビンチェンジャー導入のメリットを享受し易いといえます。

2.年間を通じて同じ仕事をする割合が多い。

繰り返し同じ仕事をするとその仕事の特徴を把握して情報化することが可能になります。

下糸交換でいうと、「Aの仕事は1日5回下糸交換をする。Bは7回、Cは3回・・・・」といった具合に

情報化できると効率化し易くなります。このように予めどのような刺繍加工なのかを把握できると

ボビンチェンジャーの真価を発揮できるようになります。

1日や1週間では目立った差異は出てこないかもしれませんが、1ヶ月、半年、1年と繰り返して

いくと、大きな差になっていきます。

3.刺繍機の稼働時間が長い。

稼働時間が長くなるということは下糸の消費量も増えることになり、ひいては下糸交換の頻度も

高くなります。

4.高速運転している。

高速運転で刺繍加工をしている場合、多くの針数を刺繍することになるので下糸交換の頻度も

増えていくことになります。

5.作業手順が規格化されている。

多頭機における下糸交換のタイミング。手動交換の場合はユーザーによって違う場合が多い

のではないでしょうか。以外に多いのは2~3ヘッドの下糸が無くなってきてから全交換する

ケース。下糸交換に限ったことではありませんが、作業工程がマニュアル化されているところほど

ボビンチェンジャーのような設備による恩恵を受けやすいのではないでしょうか。

これら5項目すべてに該当しなければならないとすれば、小ロット・多品種の日本の刺繍

市場にボビンチェンジャーは合わないのでないか。そのように考えてしまうのは、

ユーザーだけでなく、日々刺繍機の販売に勤しんでいる私たちも同じです。

しかし、最近全く別の角度からボビンチェンジャー導入を検討しているユーザーが登場して

おり、私たちもボビンチェンジャーを勧める上で新しいアプローチが必要になっています。

それは、『テーブルサイズの縦長が大きな刺繍機』です。

通常サイズの刺繍機の刺繍エリア、縦長は450~680ミリです。しかし、仕事内容などに

よっては縦長800ミリ以上、最大縦長1500ミリの超大型刺繍機も存在しています。

このような超大型刺繍機の下糸交換は完全に刺繍機のテーブルの下にもぐり込んで

行わなければならず、少数ヘッドの刺繍機であったとしてもかなり時間がかかってしまい

ます。それにボビンチェンジャーⅡ(UBCⅡ)の最大縦長は680ミリ。スマートボビンチェ

ンジャーに至ってはほぼ釜土台付近で予備のボビンをセットしなければならず、超大型

刺繍機の場合には予備のボビンをセットするためにやはりテーブルの下にもぐって作業

することになるので、勧める方の私たちも「どうやってもテーブルの下にもぐらないといけ

ないのってどうなのかなあ。」と疑心暗鬼になってたのでした。

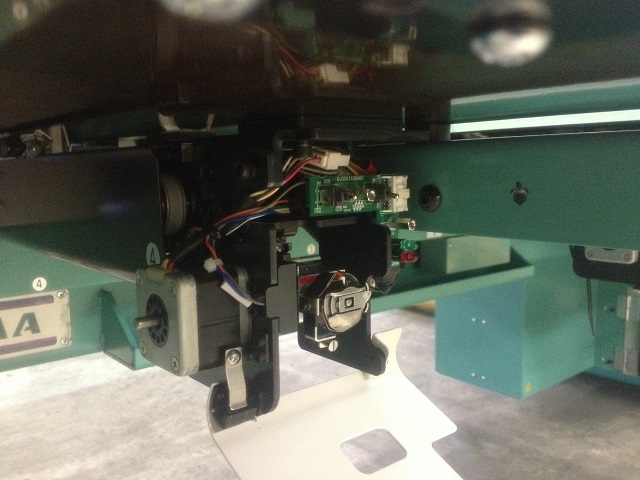

しかし、そのような懸念は実際にボビンチェンジャーⅡ(UBCⅡ)を導入してもらうことで解消される

ことになりました。上の画像はTFGN-604(1000×400)Sをベースにオートフレームチェンジャー

を搭載した特殊な刺繍機ですが、この刺繍機のテーブル下にはボビンチェンジャーⅡ(UBCⅡ)

も装着されています。この刺繍機はミシンヘッドは4頭しかないし、刺繍エリアは縦1000ミリ×ヨコ

400ミリ。手動であれボビンチェンジャーであれ、下糸交換のためにはテーブルの下にもぐる

必要があります。

この刺繍機を導入したお客様は私が述べた、5項のうち4項は該当するのですが、ミシン

ヘッド数が4頭と少な過ぎるので「効果的でない」という理由でボビンチェンジャーの装着を

1度お断りしたのですが、お客様は「是非、必要だから」とおっしゃられて、装着することに

なりました。今にして思えば、こうした仕様の刺繍機であるからこそ導入する必要性があると

いえますし、その当時のお客様の判断に敬服する次第であります。

さて、上記の事例からわかることは「超大型刺繍機の場合、ミシンヘッド数に関係なく、ボビン

チェンジャーを装着することは有効である」と考えられます。

テーブルの下にもぐって行う作業は時間もかかる大変な作業ですが、ボビンチェンジャーを使用

すれば刺繍機を動かしながら予備のボビンケースをプリセットできます。

タジマで行われたTFGNⅡ-920を使用したテストに依れば、手動による1回あたりの下糸交換に

かかる時間は約3分。超大型サイズで同様のテストを実施すればまた違った結果になると推測され

ますし、作業にかかる時間は3分を超えることも十分に考えられます。

このように超大型刺繍機の場合、ミシンヘッド数に関係なくボビンチェンジャーを導入することは

生産性向上につながるといえるのではないでしょうか。

《この項 つづく》

コメントを投稿するにはログインしてください。